| 橋梁塗装工 塗膜剥離試験報告書 |

|---|

| 塗膜剥離試験方法 |

| 土木研究所資料 【土木鋼構造物用塗膜剥離ガイドライン(案)改定第2版 平成29年3月】に準ずる方法で行う。 |

3.4.4 剥離試験 |

| 選定した塗膜剥離剤の適性、塗膜除去後の鋼素地面の確認。環境条件(外気温や鋼材表面温度など)は 剥離性や軟化時間に影響を及ぼすと考えられるため、剥離試験の実施環境と本工事の施工環境は、できる限り近いものとする |

|

工程例) 1. 剥離箇所の選定・・・塗膜が健全であり、直射日光を受けない内側面の腹板、部材下面のボルト 連結部など。図書調査により部材や部位 により塗装系が異なることが明らかになっている場合は、塗装系ごとに試験箇所を選定する。 |

| 2. 剥離試験の準備・・・仮設足場などを必要としない試験箇所を選定することが望ましいが、必要に応じて安全に作業できる作業床を設置する。 飛散防止や漏洩防止など措置を講じる。 |

| 3. 試験箇所周辺の養生・・・試験箇所の⼀般的な寸法は 30×30 cm程度。試験箇所周辺の養生を実施する。塗膜剥離剤の塗付面の汚れや 水分、油分などを除去する。 |

| 4. 塗膜厚の測定・・・剥離試験箇所の塗膜厚を5箇所25点(1箇所あたり5点)測定して、その最大値を試験箇所の塗膜厚とする。 |

| 5. 塗膜剥離剤の塗布・・・塗膜剥離剤の製造会社が推奨する塗付方法、および塗付量にて塗付する。この際、塗付量は複数の水準にて実施 するのが望ましい。 |

| 6. 塗布量の確認・・・塗膜剥離剤の塗布後、ウェット膜厚計などを用いて塗付量を確認する。 |

| 7. 塗装の軟化状態の確認・・・あらかじめ設定した時間ごとに塗装の軟化状態を確認するとともに、軟化反応中の必要な環境条件を継時的に 記録する。 |

| 8. 塗膜の除去・・・軟化した塗膜をスクレーパーなどの手工具で除去する。また、連結部などの構造が複雑な箇所は鋲かきやワイヤーブラシなどで 除去する。 |

| 9. 塗膜除去後の鋼素地面の確認・・・塗膜を除去した後に鋼素地面に錆の有無や黒皮、エッチングプライマーやジンクリッチプライマーなどが残存 するかを確認する。 |

| 10. 剥離試験箇所の補修・・・剥離試験箇所を補修する場合は、調査計画書などであらかじめ定められた補修方法によって実施する。 |

| 11. 除去塗膜の質量測定・・・試験箇所の除去塗膜の質量を測定して、単位面積(1㎡)あたりの廃棄物発生量の目安とする。 |

|

12. 清掃・片付け・・・…剥離試験終了後、速やかに塗膜剥離剤の付着した養生材などを回収して処分する。なお、塗装に有害物が含有して

いるおそれがある場合は、関係法令を遵守。

|

|

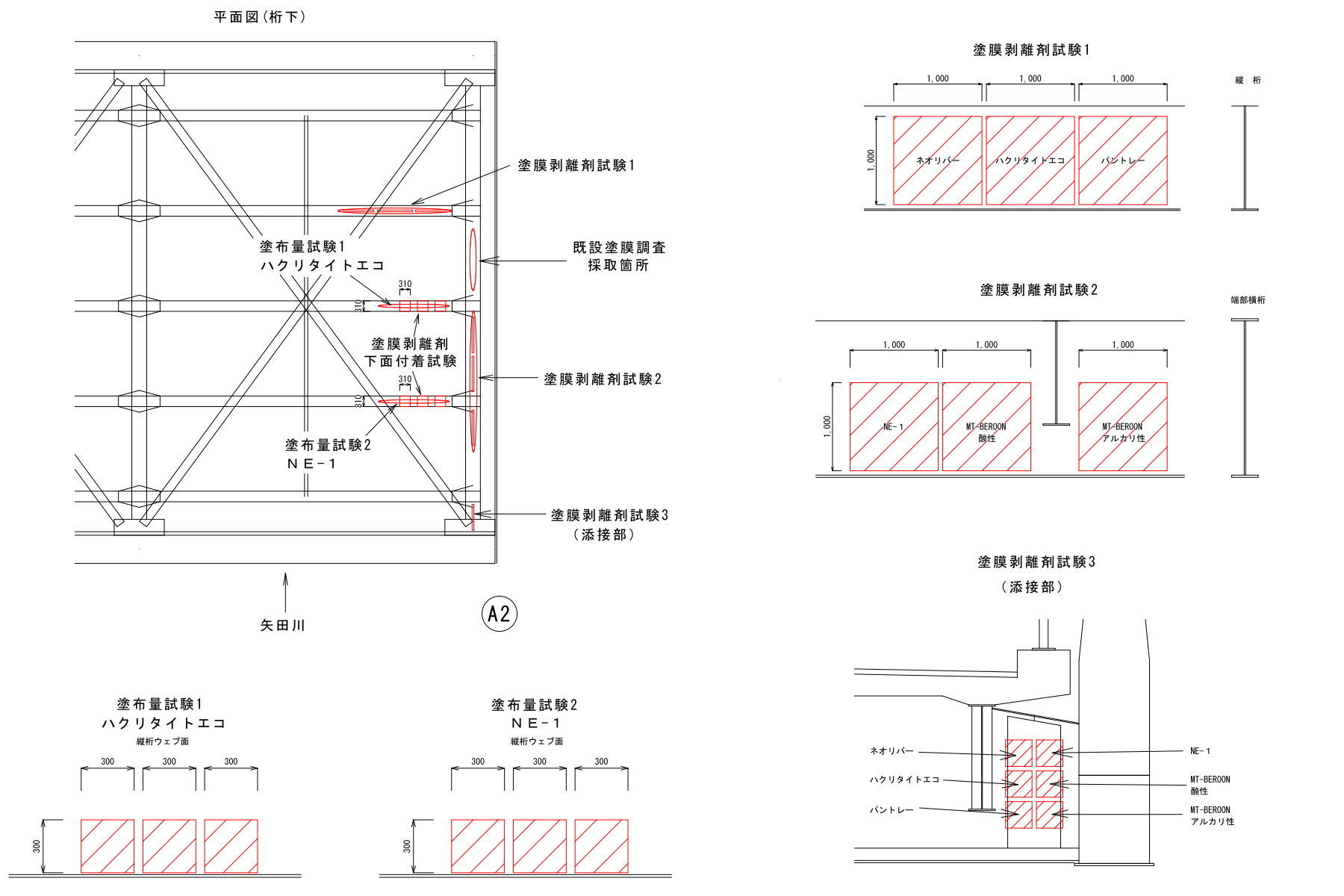

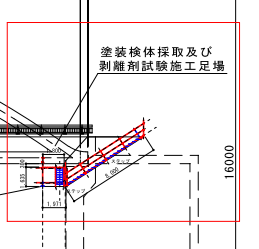

1. 剥離箇所の選定… A2縦桁及び横桁の側面部分6か所、縦桁縦桁フランジ下面6か所、ボルト連結部6か所とした。 |

| 【剥離箇所 部位図】 |

|

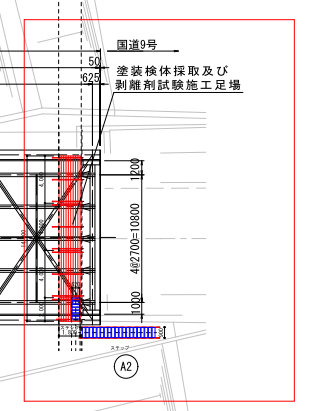

2. 剥離試験の準備… 剥離試験作業に作業床が必要と判断し、A2橋台上流測に幅1.8m長さ12mの作業床及び、機器搬入用の作業通路を設置、立入禁止措置をとった。 |

|

|

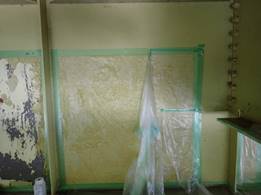

3. 試験個所周辺の養生… |

|

仮設作業床にブル―シートによる養生を行い剥離剤及び塗料が河川に飛散、落下するのを防ぐ措置をとった。

試験個所の一般的な寸法は30×30cmと記述にあるが、実施工の施工性の確認及び、塗料クズの概算数量の誤差を軽減するため100×100㎝のサイズでの施工を試みた。 (桁腹部分)フランジ下部、ボルト部は試験面積が限定されるため30×30cm(フランジ下部)20×15㎝(ボルト部)とした。 試験施工個所の周囲を養生テープで囲い、事前に汚れや水分、油分などを除去した。 |

4. 塗膜厚の測定 |

|

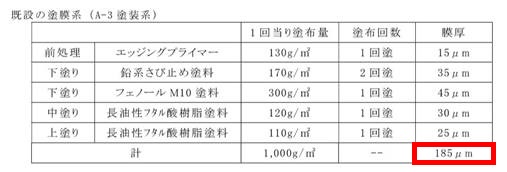

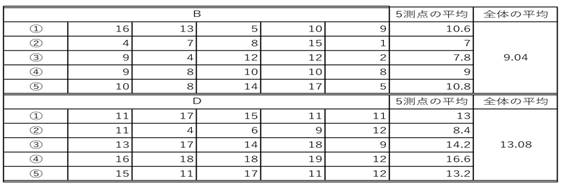

剥離試験個所の塗膜厚を各部位ごとに5か所25点(1か所5測点)測定し既設塗膜厚の確認を行った。 土木鋼構造物用塗膜剥離ガイドライン(案)改定第2版によると「最大測定値を試験個所の塗膜厚とする」との記述があるが、試験面積が≒10倍あるために測定値のばらつきを考慮し平均値を塗膜厚とした。 |

| 【既設塗装膜厚測定状況写真】 |

|

|

| 補修設計資料には既設の塗膜系(A-3)には合計膜厚185μmとあったが、実測の結果、平均298μm(約1.61倍)あることがわかった。 |

| 【補修設計資料】 |

|

5. 塗膜剥離剤の塗布 |

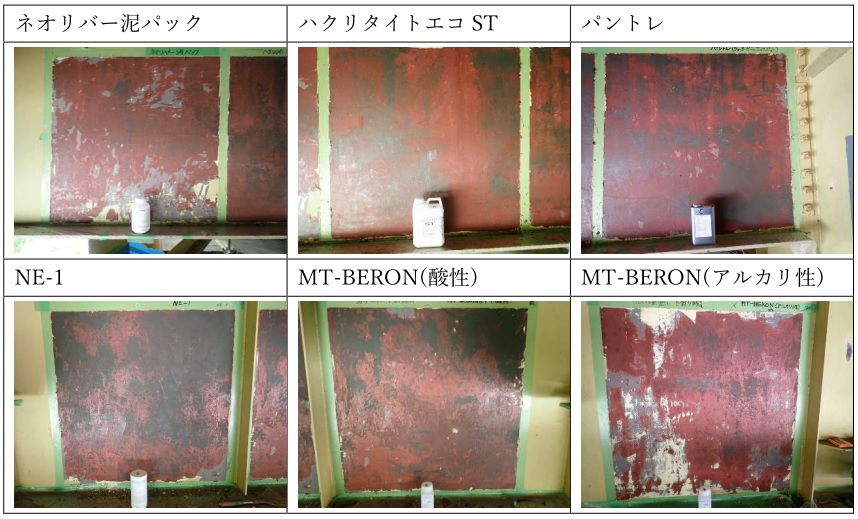

| 塗膜剥離剤は6種類用意し剥離試験を行った、試験剥離剤は下記に示す。 |

| A ネオリバー泥パック(1㎏/㎡) |

| B ハクリタイトエコST(1㎏/㎡) |

| C パントレ(ウォーターベースエマルジョン)(1㎏/㎡) |

| D NE-1(0.5~1㎏/㎡)*試験は1kg/㎡ |

| E MT-BERON57-酸性(0.5㎏/㎡) |

| F MT-BERON57-アルカリ性(0.5㎏/㎡) |

|

以上6検体による試験施工を各メーカー指定数量にて塗布(ハケ、ローラー)浸透性を考慮し塗布面全面に養生を行った。 |

| 【剥離剤塗布状況写真】 | |

|

|

|

【剥離剤塗布後の写真】 |

|

左から剥離剤A・B・C |

左から剥離剤D・E |

剥離剤F |

ボルト部A・B・C・D・E・F |

|

6. 塗布量の確認 事前に各剥離剤の使用重量を計量して塗布、目視及びウェットゲージを使用し均一となるように塗布を行った。 |

| 【養生写真】 | |

|

|

|

7. 塗装の軟化状態の確認・・・剥離剤塗布時の気温が23℃程度で安定しているため浸透時間が早いことが予想され、

12時間~24時間(メーカー推奨時間)のうち18時間を目安とした。 8.9. 塗膜の除去と鋼素地面の確認・・・軟化確認後スクレーパーによる除去を行い剥離剤と塗装の適合性を確認した。 結果は以下のとおりである。 |

| A (ネオリバー泥パック) | |

|

|

| 上塗り、中塗りには十分に浸透し軟化が見られた。フェノール樹脂塗膜の剥離には、かなりの労力を要した。 一部剥離できない。鉛系錆止めぺイントは剥離できない。 |

| B (ハクリタイトエコ ST) | |

|

|

| 上塗り、中塗り、フェノール樹脂、鉛系錆止めの 2 層目まで軟化が見られた。鉛系錆止め 1 層目が≒60%程度残る。*作業性は非常に良い、均一に剥離できる |

| C (パントレ) | |

|

|

| 上塗り、中塗り、フェノール樹脂、鉛系錆止めの 2 層目まで軟化が見られた。鉛系錆止め 1層目が≒60%程度残る。*作業に若干の労力を必要とする、若干のムラがある |

| D (NE-1) | |

|

|

| 上塗り、中塗り、フェノール樹脂、鉛系錆止めの 2 層目まで軟化が見られた。一部鉛系錆止め 2層目まで残る。*作業に若干の労力を必要とする、剥離剤の浸透のムラがある |

| E (MT-BERON57 酸性 ) | |

|

|

| 上塗り、中塗り、フェノール樹脂まで軟化がみられた。下塗り以下はほとんど浸透していない。 *剥離に労力を要する |

| F (MT-BERON57 アルカリ性 ) | |

|

|

| 上塗り、中塗り、フェノール樹脂まで軟化がみられたが一部浸透していない部分もある。 下塗り以下はほとんど浸透していない。 *剥離に労力を要する |

| 剥離状況写真 | |

|

|

| 1 回目塗布後の剥離状況は、標準塗布量を塗布し、浸透環境を整えたのにも関わらず、1回の塗布では、どの剥離剤も鉛系錆止めペイントをすべて取り除くことはできなかった。 |

【塗膜剥離剤除去1回目】

|

|

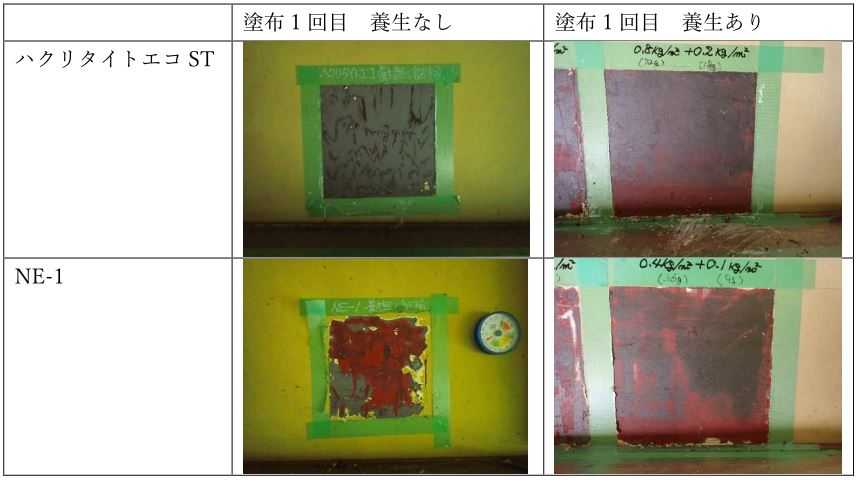

剥離剤 6 検体の中で、浸透性、作業性を加味し2検体(ハクリタイトエコ・NE-1)に選定し再塗布剥離試験を行うこととした。 残留塗料の量を加味し塗布量は 1 回目の 1/2(0.5Kg)とした。 1回目と同様に剥離剤塗布後、浸透養生を行った。 剥離試験 2 回目の結果を下記に示す。 |

| B (ハクリタイトエコ ST) | |

|

|

| 下塗りまで浸透し、スクレーパーを鋼材面に添わせるくらいの労力で剥離作業ができた。作業後の膜厚測定では、25測点の平均値が9.04μであった。 エッチングプライマーには反応していない結果となった。 |

| D (NE-1) | |

|

|

| 【剥離後膜厚測定結果】 |

| ハクリタイトエコ ST と同様に下塗りまで浸透し、少ない労力で剥離作業ができた。素地状態の目視ではムラもなくきれいに見える。 作業後の膜厚測定では、25測点の平均値が13.08μであった。エッチングプライマーには反応していない結果となった。 |

|

| 更に B、D の 2 検体に対し、剥離剤塗布後の養生無し状態で剥離剤の浸透試験を行った。 下記に外気に接したままの状態と、マスカーテープ等で覆い保護した状態の比較写真を示す。 |

| 【比較写真】 |

|

|

2検体ともに養生を行った場合に比べ剥離剤の浸透性は極端に低くなり、2検体ともに鉛系錆止めは除去できない結果となった。 |

|

【塗布量別剥離試験】 (合計塗布量 1.0kg/㎡)

試験面積を 30cm四方とし、1回目と2回目の塗布量を変え試験を行った。 範囲ごとの合計塗布量は同一とした。 ①-6:4 ②-7:3 ③-8:2 結果は、全塗布量の 80%を 1 回目に塗布する必要があることが判明した。③-8:2 |

|

【ボルト部の剥離状況】 ボルト部分での試験も同様におこなった。上記平坦部との違いは、2 回の剥離剤塗布での塗膜除去は不可能な結果となった。 ワイヤーブラシ等での剥離が必要であり、なおかつ 3~4回の塗布が必要である。 |

| 【2 回目塗布後】 | 【ハクリタイトエコ ST】 |

|

|

|

【桁下面剥離状況】 |

|

|

桁下面の剥離状況は桁側面と同様の結果が得られた。剥離剤の浸透不足が予測されたが養生することにより、同様の浸透が見られた。 |

|

| 【2 回塗布後剥離状況】 |

|

|

10.塗膜試験箇所の補修・・・ 試験箇所の面積に対する使用重量を計量、ローラーを使用し目視で確認しながら均一となるように塗布を行った。 |

|

| 【補修後写真】 | |

|

|

|

11.除去塗膜の質量測定・・・ 各塗膜剥離剤の除去塗膜の重量を測定して、1㎡あたりの廃棄物発生量の目安を記録した。 剥離試験により 2 回目塗布を行い、鉛系錆止めまで除去できた 4 検体の合計重量を計測し単位重量を算出した。 |

|

|

|

|

合計塗布面積と合計重量より 4 ㎡=5.55kg 1 ㎡あたり 1.3875kg/㎡ |

|

12.清掃・片付け・・・ 剥離試験完了後、塗膜剥離剤の付着した養生材などを回収し剥離試験用仮設足場を撤去した。 |

|

【測定および実験結果より】 |

|

ⅰ すべての剥離剤とも塗膜剥離剤塗布後、マスカーテープ等で覆い保護した状態にすることで、

剥離剤の気化を抑え、塗膜剥離剤の浸透性がよくなる。 剥離剤塗布後に養生をしなかった場合は、塗膜剥離剤の浸透性が極端に悪くなり、鉛系 錆止めまで浸透せず撤去作業に多大な労力を要する。*養生は必須 |

| ⅱ 当現場既設塗装除去に使用する剥離剤は浸透性(浸透速度)、作業性(労力)、安全性(臭気)を考えると B(4 ハクリタイトエコ ST)及び D(NE-1)の 2種類が上位である。 |

| ⅲ 1 回の塗布では鉛系錆止めぺイントを完全に除去することができず、2 回塗布する必要がある。なおかつ 2 回塗布でもエッチングプライマーには反応せず除去できない。 |

| ⅳ メーカーカタログ値での最大塗布量で試験を行ったがデーター通りの結果は得られず、おおよその目安に過ぎない。 |

| ⅴ 上位 2検体を使用した場合の塗膜剥離剤の合計塗布量は≒1.0Kg/㎡程度である。 |

| ⅵ 撤去塗料の重量(剥離剤+既設塗料+養生材)は≒1.385Kg/㎡程度である。 |

| ⅶ 選出 2 検体(ハクリタイトエコ ST・NE-1)による塗膜廃棄物を 3日間ビニール袋に詰め、可燃性気化ガスの発生状況の確認、及び引火試験を行う。 |

クリック!!